Field Report & Punch List Software: Deltek ArchiSnapper

Easily create punch lists and impressive A&E-centric field reports quickly.

Start a Free Trial

Field Reporting Software for A&E Firms

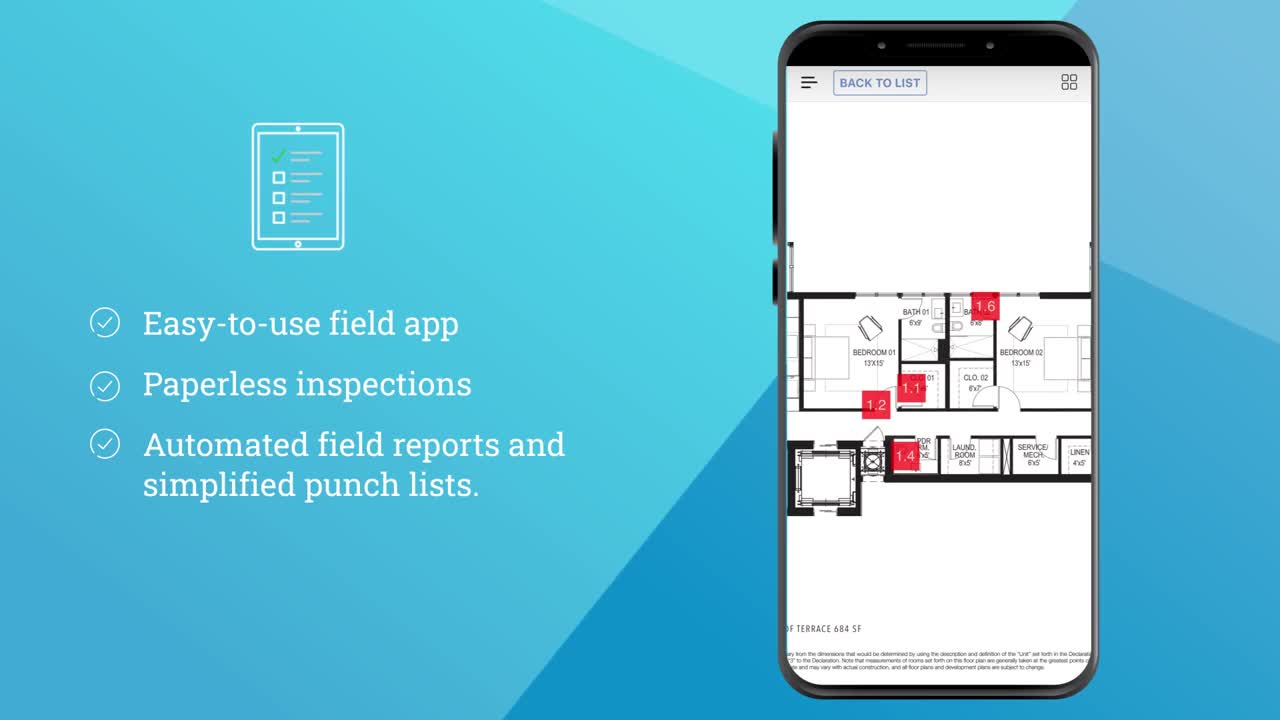

Deltek ArchiSnapper is an easy-to-use field app that makes field work easier and faster with paperless inspections, automated field reports and simplified punch lists. No more pen and paper, Word or Excel. Watch our on-demand video to discover how you can simplify field work.

Start A Free 14-Day TrialBenefits of ArchiSnapper Field Reporting Software

Easy-To-Use Field App

Automate manual field processes by simply snapping a photo, recording observations and annotating drawings or photos digitally.

Branded Reports in Seconds

Save at least 45 minutes for every site inspection report and impress your clients with professional reports.

For Architects & Engineers

This leading field report app focuses on what matters most to A&E firms, making collaboration easy and effective.

ArchiSnapper Pricing Makes it Simple to Get Started

a month per user

a month per user

a month per user

a month per user

a month per user

a month per user

Visit our Pricing FAQ page for more information or contact our sales team.

PRICING FOR THE FIELD APP INCLUDES:

- All features

- Unlimited projects and reports

- Customer support

- Canceling, adding or removing users at anytime

Features of ArchiSnapper Field Report & Punch List App

Simplified Field Reports

- Easily capture and annotate site photos or drawings to identify specific areas of note

- Pinpoint location observations on plans and assign to contacts for seamless communications

- Easily send reports to recipients in one click to streamline communications and save time

Efficient Paperless Site Inspections

- Conduct efficient walkthroughs using mobile devices to quickly identify, assign and monitor tasks

- Create and assign punch list items from the field to easily document and address items

- Automatically create punch list reports in seconds while at the job site

- SafetySnapper, an easy-to-use safety inspection app, quickly generates safety reports and saves hours of time

Digital Drawing, Annotation and Review

- View and annotate drawings from any device to add observations or notes and eliminate stacks of paper

- Develop standard, smart inspection forms to simplify site inspections

- Identify exact location of observation to eliminate confusion

- Create clearer inspection reports with annotated drawings and plans

Generate Professional Field Reports

- Automatically generate company branded PDF field reports and email to anyone in just a click

- Easily update progress by starting with recent reports to quickly capture information

- Eliminate costly delays between site visits and report creation

Share and Collaborate

- Simplify collaboration for outstanding tasks and easily monitor status

- Schedule automated weekly emails with pending observations to all parties

- Include floor plans with numbered location pointers or other attachments in email

Simplify your workflow

Integrations with ArchiSnapper Field Reporting Software

Improve productivity and efficiency by integrating Deltek ArchiSnapper with Deltek Ajera or Deltek Vantagepoint. These integrations leverage existing project and client data, eliminating double data entry and data mistakes. Or you can use our API to integrate any software with ArchiSnapper.

10,000+ Architects, Contractors & Engineers use ArchiSnapper

“I would say ArchiSnapper makes field reporting twice as fast—if not more.”

— Orlando Rockwell, Project Manager

“We can edit the language and templates to match the service we provide—and ArchiSnapper has a lot of graphical flexibility in report design.”

— Matt Foley, Principal

“I used to spend up to 4 hours working on a single site report. Thanks to ArchiSnapper, that time is now reduced to… 10 minutes!”

— Israël Cassano, IT Manager & Safety Inspector Officer